|

|

鋁合金電火花線切割加工

|

|

由于鋁合金與鐵基合金相比熔點及沸點(氣化點)低,導電性好、導熱性好、密度小等,致使與鐵基合金的電火花線切割相比存在較大差異。雖然其單位電流的切割速度通常是鐵基合金的1.5~2倍,但由于鋁合金電火花線切割存在著一些明顯的特性,導致在切割時并不能投入較大的能量進行加工,所以其切割的絕對速度并不能很高。并且切割過程中體現的工藝規律也有其特殊性。對于鋁合金材料的快走絲加工,暴露的明顯問題主要體現在:

① 由于鋁合金熔點和氣化點低,同等放電能量下加工蝕除量增大,從而使放電間隙增寬,由于放電間隙的增加,致使部分脈沖不能及時擊穿極間的液體介質,因此大大地降低了脈沖的利用率;

② 電蝕物(即氧化鋁)易粘附在電極絲上,由于氧化鋁相當堅硬,其附著于電極絲表面后隨電極絲的高速運動將造成走絲系統中傳動件及定位導輪或導絲器磨損嚴重,電極絲與導電塊間時有火花產生,導電塊在很短時間內被磨穿,使加工不穩定甚至不能延續;

③ 隨著加工時間的延長,電極絲上粘附的氧化鋁增多,而氧化鋁的導電性能極差,此時將大大影響電極絲的放電性能,并使得加工的穩定性降低。此外從進電點到放電加工區電極絲上的電阻將會因為氧化鋁的附著大大增加,會消耗一定的高頻脈沖能量;

⑤ 由于鋁合金蝕除量大,電蝕產物多,電蝕物顆粒較大,使工作液進入切縫放電區域及排屑都變得較困難,而且乳化液與電蝕產物還會生成粘膠狀產物,進一步影響切縫內電蝕產物的排出,加工間隙堵塞嚴重。由于極間電極絲得不到及時、充分冷卻,在切割大厚度時十分容易斷絲。

|

| |

針對鋁合金電火花線切割加工時的特殊性,需要采取針對性的措施如下:

① 宜采用洗滌性良好的復合工作液,以保障極間充分、均勻冷卻,從而為大能量高效率切割創造條件。

② 鋁合金的高效切割宜采用窄脈寬,大峰值電流,適當的脈沖間隔使其產生氣化為主的蝕除方式并形成微小的蝕除顆粒,從而達到高效蝕除并迅速排除蝕除產物和降低蝕除產物在電極絲表面反鍍的目的,以提高切割穩定性和延長走絲系統壽命。

|

| |

此外為降低鋁合金切割后形成氧化鋁對走絲系統的磨損,長期切割鋁合金的機床可以進行下列改造:

① 采用寶石導輪代替鋼導輪延長導輪的壽命;

|

| |

|

| |

|

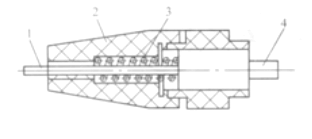

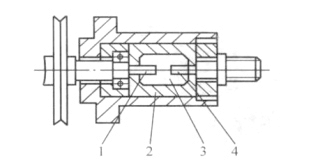

1-進電導線 2-絕緣體 3-彈簧 4-石墨電刷

|

|

圖1 儲絲筒直接進電機構

|

| |

|

| |

|

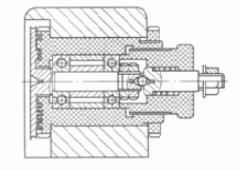

圖2 導輪(直接)進電機構

|

| |

|

| |

|

1-導針 2-水銀壺 3-水銀 4-導針

|

|

圖3 水銀導電壺結構

|

| |