|

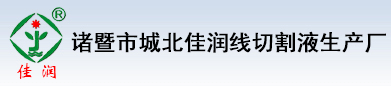

圖2 兩種工作液極間攜帶蝕除產物示意

|

| |

|

|

圖3 電極絲表面保護原理示意圖

|

| |

4) “3”和“4”時代實現的其他關鍵條件

|

| |

|

|

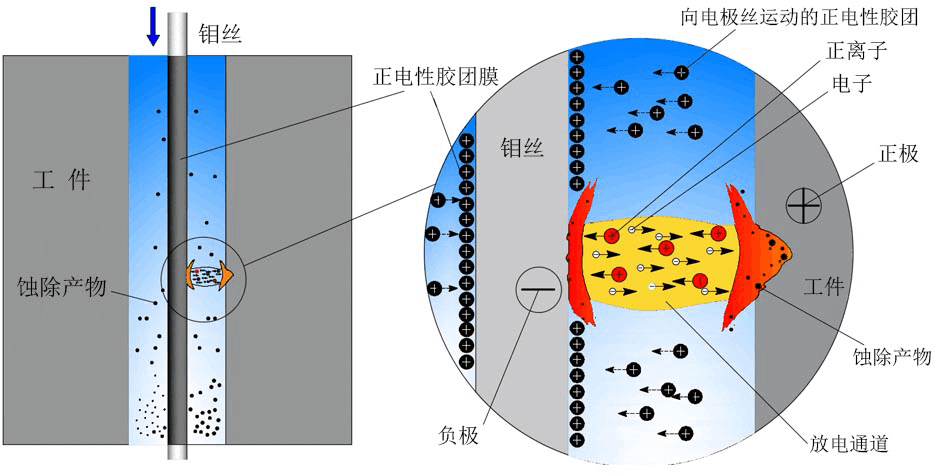

圖4 大電流切割進電導絲示意圖

|

| |

進電在大能量加工條件下是一個十分關鍵的問題,首先,由于鉬絲不是良導體,自身存在比較大的電阻,這個電阻在加工電流比較小的情況下,對加工效率和穩定性影響不大,但一旦電流升高后,從進電點到加工區域段的電阻就會消耗較大的脈沖電源能量,而這個能量消耗還會導致電極絲發熱,加工效率降低;其次,進電的接觸點也會有接觸電阻,因此如果接觸面積過小,則此點接觸電阻將升高,在加工過程中發熱更加嚴重,必將大大增加鉬絲在進電點的損傷幾率;第三,鉬絲在走絲過程中,不可避免會有微弱的跳動,這種跳動一般肉眼不易察覺,但實際是存在的,一旦在進電點產生微弱的跳動,在小能量加工時對鉬絲危害不大,但在大能量加工時,一旦有微小的跳動,就會導致進電點接觸不穩定,且會因為跳火(往往人眼不易察覺)而導致斷絲。因此針對上述情況,對于切割電流超過10A的高效切割,建議按如圖4所示改進進電方式。

首先,進電點前移,靠近加工區,以減少脈沖電源能量在鉬絲上的損耗;

其次,為較少接觸電阻,需要盡可能大地增加進電的接觸面積,建議用大圓弧狀進電接觸方式進電,此外,為保持鉬絲與進電塊良好的接觸,應該定期檢查和更換接觸線段,一般建議加工50小時需要更換一次位置;

第三,為減少進電點發熱的情況,在進電處最好增加工作液冷卻;

第四,也是最關鍵一點,就是要維持進電點的穩定,不允許進電點產生跳動,因此建議采用圖4所示的進電塊壓在鉬絲上,而不是鉬絲掛在進電塊上的方式,以增加接觸點的可靠性,當然進電的方式是多種多樣的,但是一個原則就是必須可靠進電。

|

| |

5) 超高速工作液產品及使用建議

|

|

|

圖5 JR1H超高速復合工作液

|

| |

目前已經推出“佳潤系列”JR1H超高速工作液(圖5),近期還將推出性能更佳的JR3H超高速乳化膏以適應更廣泛的市場需求。

兩種產品可以根據不同的加工需求,調節不同的配比濃度以適應不同的加工要求。

JR1H超高速工作液一般推薦的配比濃度是1:10,如果切割電流超過10A,可以適當增加濃度,切割電流小于5A可以降低濃度;

JR3H超高速乳化膏一般推薦的配比濃度是1:20,如果切割電流超過10A,可以適當增加濃度,切割電流小于5A可以降低濃度;

配制上述產品時采用自來水即可,當然用純凈水更好,使用過程中沒有其他特殊要求,如果希望獲得更好的工藝效果及通過“中走絲”修刀獲得更高的表面質量,使用者還可以不斷摸索總結加工的工藝規律。

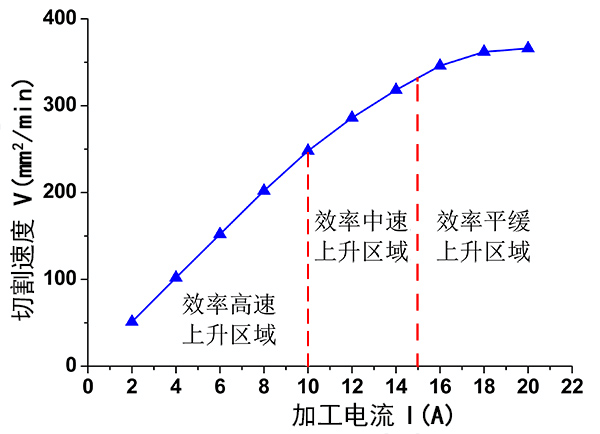

超高速工作液切割效率的一般規律如圖6所示。

|

| |

|

|

圖6 超高速工作液加工規律

|

| |

超高速工作液無論是液體或膏體都遵循上述加工規律,因此建議線切割機床的加工電流選擇區域為:

|

| |

-

快走絲:線臂進電塊進電方式,按液體1:10,膏體1:20,工作電流至少>5A(該類機床一般最大加工電流在6-8A);

-

中走絲:線臂進電塊進電方式,按液體1:10,膏體1:20,工作電流>6-8A (該類機床一般最大加工電流在10A以內);

-

改進型中走絲:進電點前移且冷卻,按液體1:5-10,膏體1:10-20,工作電流>10-15A;

-

特殊機型:進電點前移且冷卻,按液體1:5,膏體1:10,工作電流>15-20A。

|

| |

6) “佳潤”超高速產品切割示例

|

| |

|

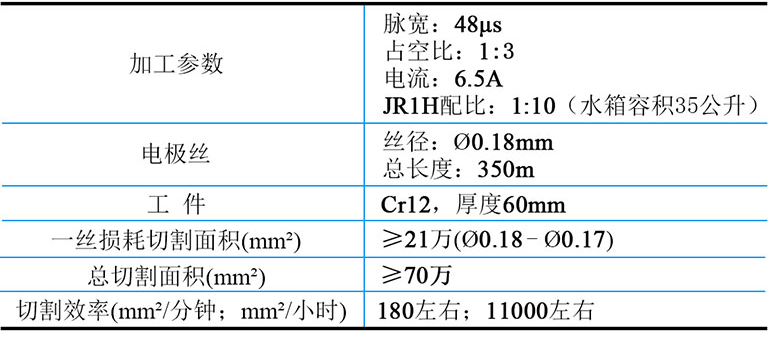

表1 杭州華方“快走絲”6.5A切割情況(JR1H)

|

|

|

注:傳統線臂上進電塊進電方式

|

| |

|

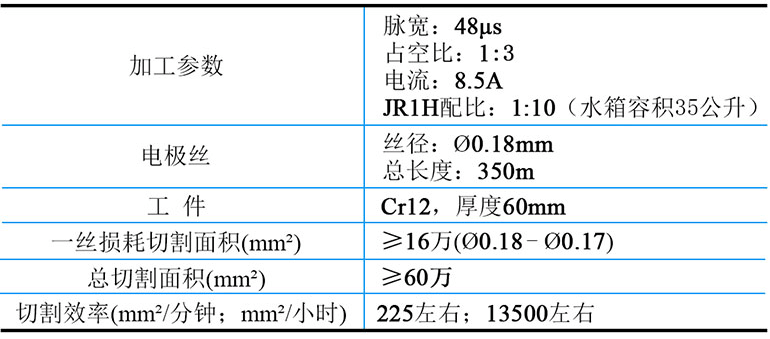

表2 杭州華方“中走絲” 8.5A切割情況(JR1H)

|

|

|

注:傳統線臂上進電塊進電方式

|