|

圖5 復合工作液條件下正常切割表面及有燒傷表面示意

|

| |

|

圖5(a)為極間有充足工作液的切割示意及工件切割后表面情況,此時切割表面色澤基本均勻。但當切割效率超過150-200mm2/min后,工件表面將因為往復走絲的緣故,逐漸產生嚴重的交叉燒傷痕跡,如圖5(b)所示,并且如繼續增加放電能量,切割效率上升將十分緩慢,甚至不再升高,而工件表面燒傷則更加嚴重,且電極絲斷絲幾率大大升高。其主要原因在于隨著放電能量的增加,放電形成的熱量將使得電極絲帶入切縫(單邊放電間隙約0.01-0.02mm)的有限工作介質瞬間汽化,導致極間,尤其是在電極絲出口區域(圖5(b)紅色區域)處于工作介質很少甚至無工作介質狀態,使該區域的冷卻、洗滌、排屑及消電離狀態惡化。由于工件和電極絲在該區域得不到及時的冷卻,并且排屑困難,從而使得工件表面產生嚴重燒傷且斷絲的幾率大大增加。導致高速往復走絲切割效率的提高又遭遇到另外一個瓶頸。

|

| |

3) 10000mm2/h(167mm2/min)以上長期穩定切割難在何處?

目前業內熱議的在10000mm2/h條件下的切割實施起來并不難,任何廠家的機床,只要脈沖電源平均切割電流能到8A的,基本都能實現,而難就難在要能長久穩定切割并且不斷絲。在這個前提下,首先要保證切割表面沒有燒傷,因為一旦產生燒傷,極間必然處于非正常的冷卻狀態,電極絲也必然會產生嚴重損傷,極易導致斷絲,長久穩定切割就無從談起;此外,在這個條件下,一般切割電流已經在7A左右,電極絲即使在充分冷卻前提下,因為受到放電通道中正離子的轟擊,必定也會形成損傷,如果要長期穩定切割,必須要將這種損傷降低到最小程度,因此必須對電極絲采取保護措施。正是基于以上考慮,研制了JR3D高效低絲耗線切割乳化膏。

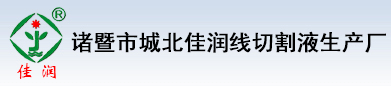

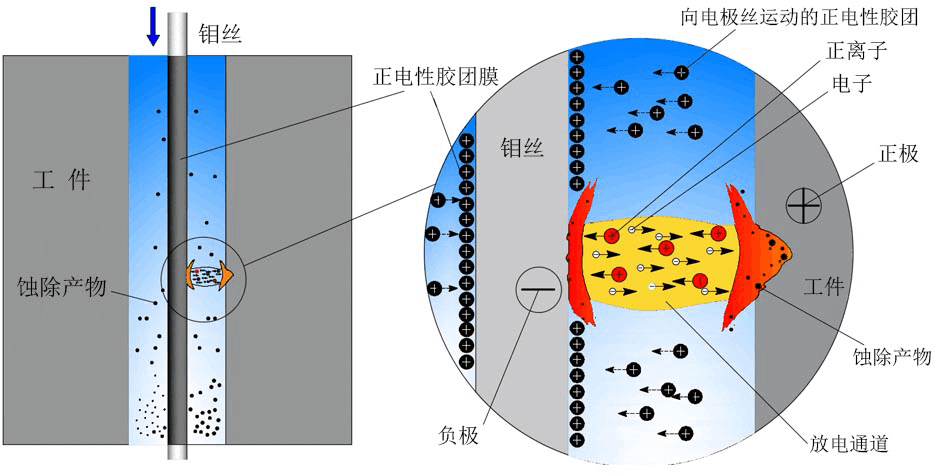

由于往復走絲的電極絲不能像低速單向走絲電極絲一樣,采用鍍鋅保護層技術,但可以在工作液中添加電極絲表面保護膜組分,使得放電加工過程中保障電極絲盡可能少受到損傷,使得加工得以延續。所研制的JR3D乳化膏采用陽離子膠團保護技術,如圖6所示,保護住電極絲盡可能少受到放電時正離子的轟擊,并利用保護膜自身的氣化帶走部分正離子轟擊電極絲后產生的熱量,使電極絲盡可能少受損傷,從而使得電極絲承受放電能量的能力大大提高,電極絲損耗顯著降低,同時斷絲幾率也大大下降,由于保護層物質一直由工作液產生,因此能始終在加工過程中保護住電極絲少受損傷。目前在杭州華方數控機床有限公司的普通方波脈沖電源加工條件下,6.5A切割在接近10000mm2/h效率前提下,電極絲一絲損耗(φ0.18→φ0.17)接近20萬mm2(加工試件如圖7),電極絲可以從φ0.18一直使用到φ0.12,完全達到了經濟使用的條件,在此條件下進行的“中走絲”多次切割,其綜合切割效率有大幅度提高。

|

|

|

圖6 電極絲表面保護原理示意圖

|

| |

|

|

圖7 接近10000mm2/h的切割表面

|

| |

|

JR3D產品如圖8所示。

|

|

|

圖8 JR3D產品

|

| |

|

根據上述研究思路,佳潤工作液不僅僅在電極絲保護上采取了陽離子膠團保護技術,而且在工作液的組分上還增加了高熔點介質的比例,從而進一步減少了極間介質的汽化,保障了極間的洗滌、冷卻和消電離狀態,從而有研制出高效系列產品,使得目前在市場上長期穩定切割的效率已經超過15000mm2/h。

|